1, Hydroxylzahl: 1 Gramm Polymerpolyol enthielt eine Menge Hydroxyl (-OH), die der Anzahl Milligramm KOH entspricht, die Einheit mgKOH/g.

2, Äquivalent: das durchschnittliche Molekulargewicht einer funktionellen Gruppe.

3, Isocyanatgehalt: der Gehalt an Isocyanat im Molekül

4, Isocyanatindex: Gibt den Grad des Isocyanatüberschusses in der Polyurethanformel an, normalerweise dargestellt durch den Buchstaben R.

5. Kettenverlängerer: Bezieht sich auf Alkohole und Amine mit niedrigem Molekulargewicht, die Molekülketten verlängern, erweitern oder räumliche Netzwerkvernetzungen bilden können.

6. Hartes Segment: Das Kettensegment, das durch die Reaktion von Isocyanat, Kettenverlängerer und Vernetzer an der Hauptkette von Polyurethanmolekülen entsteht. Diese Gruppen weisen eine größere Kohäsionsenergie, ein größeres Raumvolumen und eine größere Steifigkeit auf.

7, weiches Segment: Kohlenstoff-Kohlenstoff-Hauptkettenpolymerpolyol, Flexibilität ist gut, in der Polyurethan-Hauptkette für das flexible Kettensegment.

8, einstufige Methode: Bezieht sich auf das gleichzeitige Mischen von Oligomerpolyol, Diisocyanat, Kettenverlängerer und Katalysator nach direkter Injektion in die Form bei einer bestimmten Temperatur, die das Formverfahren aushärtet.

9, Prepolymer-Methode: Erste Prepolymerisationsreaktion von Oligomerpolyol und Diisocyanat, um ein Polyurethan-Prepolymer auf NCO-Basis zu erzeugen, Gießen und dann Prepolymer-Reaktion mit Kettenverlängerer, Herstellung des Polyurethan-Elastomer-Verfahrens, sogenanntes Prepolymer-Verfahren.

10, Semi-Prepolymer-Methode: Der Unterschied zwischen der Semi-Prepolymer-Methode und der Prepolymer-Methode besteht darin, dass ein Teil des Polyesterpolyols oder Polyetherpolyols dem Prepolymer in Form einer Mischung mit Kettenverlängerer, Katalysator usw. zugesetzt wird.

11, Reaktionsspritzguss: Auch als Reaktionsspritzguss RIM (Reaktionsspritzguss) bekannt. Dabei werden Oligomere mit niedrigem Molekulargewicht in flüssiger Form gemessen, sofort gemischt und gleichzeitig in die Form eingespritzt, und die schnelle Reaktion erfolgt Formhohlraum nimmt das Molekulargewicht des Materials schnell zu. Ein Verfahren zur Erzeugung völlig neuer Polymere mit neuen charakteristischen Gruppenstrukturen bei extrem hohen Geschwindigkeiten.

12, Schaumindex: Das heißt, die Anzahl der Teile Wasser, die in 100 Teilen Polyether verwendet werden, wird als Schaumindex (IF) definiert.

13, Schaumreaktion: bezieht sich im Allgemeinen auf die Reaktion von Wasser und Isocyanat, um substituierten Harnstoff zu erzeugen und CO2 freizusetzen.

14, Gelreaktion: bezieht sich im Allgemeinen auf die Bildung einer Carbamatreaktion.

15, Gelzeit: Unter bestimmten Bedingungen benötigt das flüssige Material Zeit, um ein Gel zu bilden.

16, Milchzeit: Am Ende von Zone I tritt in der flüssigen Polyurethanmischung ein milchiges Phänomen auf. Diese Zeit wird bei der Herstellung von Polyurethanschaum als Cremezeit bezeichnet.

17, Kettenexpansionskoeffizient: bezieht sich auf das Verhältnis der Menge an Amino- und Hydroxylgruppen (Einheit: mo1) in den Kettenverlängererkomponenten (einschließlich des gemischten Kettenverlängerers) zur Menge an NCO im Präpolymer, also der Molzahl (Äquivalentzahl) Verhältnis der aktiven Wasserstoffgruppe zu NCO.

18, Polyether mit geringer Ungesättigtheit: hauptsächlich für die PTMG-Entwicklung, PPG-Preis, Ungesättigtheit auf 0,05 mol/kg reduziert, nahe an der Leistung von PTMG, unter Verwendung von DMC-Katalysator, der Hauptvariante der Produkte der Bayer Acclaim-Serie.

19, Lösungsmittel in Ammoniakester-Qualität: Bei der Herstellung von Polyurethan-Lösungsmittel müssen die Auflösungskraft und die Verflüchtigungsrate berücksichtigt werden. Bei der Herstellung von Polyurethan, das im Lösungsmittel verwendet wird, sollte der Schwerpunkt jedoch auf der Berücksichtigung des schweren NC0 in Polyurethan liegen. Lösungsmittel wie Alkohole und Etheralkohole, die mit NCO-Gruppen reagieren, können nicht ausgewählt werden. Das Lösungsmittel darf keine Verunreinigungen wie Wasser und Alkohol enthalten und darf keine alkalischen Substanzen enthalten, die zu einer Verschlechterung des Polyurethans führen.

Das Esterlösungsmittel darf kein Wasser und keine freien Säuren und Alkohole enthalten, die mit NCO-Gruppen reagieren. Das in Polyurethan verwendete Esterlösungsmittel sollte ein hochreines „Ammoniakester-Lösungsmittel“ sein. Das heißt, das Lösungsmittel reagiert mit überschüssigem Isocyanat und anschließend wird die Menge des nicht umgesetzten Isocyanats mit Dibutylamin bestimmt, um zu testen, ob es für die Verwendung geeignet ist. Das Prinzip ist, dass der Verbrauch von Isocyanat nicht anwendbar ist, da es zeigt, dass das Wasser in den Estern, Alkoholen und Säuren drei den Gesamtwert an Isocyanat verbraucht, wenn die Anzahl der Gramm Lösungsmittel ausgedrückt wird, die zum Verbrauch der leqNCO-Gruppe erforderlich sind Wert ist eine gute Stabilität.

Ein Isocyanatäquivalent von weniger als 2500 wird nicht als Polyurethan-Lösungsmittel verwendet.

Die Polarität des Lösungsmittels hat großen Einfluss auf die Reaktion der Harzbildung. Je größer die Polarität, desto langsamer ist die Reaktion. Beispielsweise beträgt der Unterschied zwischen Toluol und Methylethylketon das 24-fache. Die Polarität dieses Lösungsmittelmoleküls ist groß, es kann eine Wasserstoffbindung mit der Hydroxylgruppe des Alkohols bilden und die Reaktion verlangsamen.

Polychlorierte Esterlösungsmittel sind besser als aromatische Lösungsmittel zu wählen, da ihre Reaktionsgeschwindigkeit schneller ist als bei Estern und Ketonen wie Xylol. Durch den Einsatz von Ester- und Ketonlösungsmitteln kann die Lebensdauer des doppelt verzweigten Polyurethans während des Baus verlängert werden. Bei der Herstellung von Beschichtungen ist die Auswahl des zuvor erwähnten „Lösungsmittels in Ammoniakqualität“ von Vorteil für die eingelagerten Stabilisatoren.

Esterlösungsmittel haben eine starke Löslichkeit, eine mäßige Verflüchtigungsrate, eine geringe Toxizität und werden häufiger verwendet, Cyclohexanon wird ebenfalls häufiger verwendet, Kohlenwasserstofflösungsmittel haben eine geringe Fähigkeit zur Feststoffauflösung, werden seltener alleine verwendet und werden häufiger mit anderen Lösungsmitteln verwendet.

20, Physikalisches Treibmittel: Physikalisches Treibmittel ist die Bildung von Schaumporen durch die Änderung der physikalischen Form einer Substanz, d. h. durch die Ausdehnung von Druckgas, die Verflüchtigung von Flüssigkeit oder die Auflösung von Feststoffen.

21, Chemische Treibmittel: Chemische Treibmittel sind solche, die nach Zersetzung durch Erhitzen Gase wie Kohlendioxid und Stickstoff freisetzen und feine Poren in der Polymerzusammensetzung der Verbindung bilden können.

22, Physikalische Vernetzung: Es gibt einige harte Ketten in der weichen Polymerkette, und die harte Kette hat nach chemischer Vernetzung bei einer Temperatur unterhalb des Erweichungs- oder Schmelzpunkts die gleichen physikalischen Eigenschaften wie der vulkanisierte Gummi.

23, Chemische Vernetzung: bezieht sich auf den Prozess der Verbindung großer Molekülketten durch chemische Bindungen unter Einwirkung von Licht, Wärme, energiereicher Strahlung, mechanischer Kraft, Ultraschall und Vernetzungsmitteln, um ein Netzwerk oder ein Polymer mit Formstruktur zu bilden.

24, Schaumindex: Die Anzahl der Teile Wasser, die 100 Teilen Polyether entspricht, wird als Schaumindex (IF) definiert.

25. Welche Arten von Isocyanaten werden hinsichtlich ihrer Struktur üblicherweise verwendet?

A: Aliphatisch: HDI, alicyclisch: IPDI, HTDI, HMDI, Aromatisch: TDI, MDI, PAPI, PPDI, NDI.

26. Welche Arten von Isocyanaten werden üblicherweise verwendet? Schreiben Sie die Strukturformel

A: Toluoldiisocyanat (TDI), Diphenylmethan-4,4'-diisocyanat (MDI), Polyphenylmethanpolyisocyanat (PAPI), verflüssigtes MDI, Hexamethylen-diisocyanat (HDI).

27. Bedeutung von TDI-100 und TDI-80?

A: TDI-100 besteht aus Toluoldiisocyanat mit 2,4-Struktur; TDI-80 bezieht sich auf eine Mischung bestehend aus 80 % Toluoldiisocyanat mit 2,4-Struktur und 20 % mit 2,6-Struktur.

28. Welche Eigenschaften haben TDI und MDI bei der Synthese von Polyurethan-Materialien?

A: Reaktivität für 2,4-TDI und 2,6-TDI. Die Reaktivität von 2,4-TDI ist um ein Vielfaches höher als die von 2,6-TDI, da das NCO in 4-Position in 2,4-TDI weit vom NCO und der Methylgruppe in 2-Position entfernt ist, und zwar fast kein sterischer Widerstand, während das NCO von 2,6-TDI durch den sterischen Effekt der ortho-Methylgruppe beeinflusst wird.

Da die beiden NCO-Gruppen von MDI weit voneinander entfernt sind und keine Substituenten vorhanden sind, ist die Aktivität der beiden NCO-Gruppen relativ groß. Selbst wenn ein NCO an der Reaktion beteiligt ist, nimmt die Aktivität des verbleibenden NCO ab und die Aktivität ist im Allgemeinen immer noch relativ groß. Daher ist die Reaktivität des MDI-Polyurethan-Präpolymers größer als die des TDI-Präpolymers.

29.HDI, IPDI, MDI, TDI, NDI Welche Vergilbungsbeständigkeit ist besser?

A: HDI (gehört zum invarianten gelben aliphatischen Diisocyanat), IPDI (hergestellt aus Polyurethanharz mit guter optischer Stabilität und chemischer Beständigkeit, wird im Allgemeinen zur Herstellung von hochwertigem, nicht verfärbendem Polyurethanharz verwendet).

30. Zweck der MDI-Modifikation und gängige Modifikationsmethoden

A: Verflüssigtes MDI: Modifizierter Zweck: Verflüssigtes reines MDI ist ein verflüssigtes modifiziertes MDI, das einige Nachteile von reinem MDI überwindet (bei Raumtemperatur fest, bei Verwendung schmelzend, mehrfaches Erhitzen beeinträchtigt die Leistung) und außerdem die Grundlage für ein breites Sortiment bildet von Modifikationen zur Verbesserung und Verbesserung der Leistung von MDI-basierten Polyurethan-Materialien.

Methoden:

① Urethanmodifiziertes verflüssigtes MDI.

② Carbodiimid und Uretonimin modifiziertes verflüssigtes MDI.

31. Welche Arten von Polymerpolyolen werden üblicherweise verwendet?

A: Polyesterpolyol, Polyetherpolyol

32. Wie viele industrielle Produktionsmethoden gibt es für Polyesterpolyole?

A: Vakuumschmelzverfahren B, Trägergasschmelzverfahren C, azeotrope Destillationsverfahren

33. Welche besonderen Strukturen gibt es auf dem Molekülgerüst von Polyester- und Polyetherpolyolen?

A: Polyesterpolyol: Eine makromolekulare Alkoholverbindung, die eine Estergruppe am Molekülgerüst und eine Hydroxylgruppe (-OH) an der Endgruppe enthält. Polyetherpolyole: Polymere oder Oligomere, die Etherbindungen (-O-) und Endbänder (-Oh) oder Amingruppen (-NH2) in der Grundstruktur des Moleküls enthalten.

34. Welche Arten von Polyetherpolyolen gibt es nach ihren Eigenschaften?

A: Hochaktive Polyetherpolyole, gepfropfte Polyetherpolyole, flammhemmende Polyetherpolyole, heterozyklisch modifizierte Polyetherpolyole, Polytetrahydrofuranpolyole.

35. Wie viele Arten gewöhnlicher Polyether gibt es je nach Ausgangsstoff?

A: Polyoxid-Propylenglykol, Polyoxid-Propylentriol, Hartblasen-Polyetherpolyol, Polyetherpolyol mit geringer Ungesättigtheit.

36. Was ist der Unterschied zwischen hydroxyterminierten Polyethern und aminterminierten Polyethern?

Aminoterminierte Polyether sind Polyoxidallylether, bei denen das Hydroxylende durch eine Amingruppe ersetzt ist.

37. Welche Arten von Polyurethankatalysatoren werden üblicherweise verwendet? Welche häufig verwendeten Sorten sind enthalten?

A: Tertiäre Aminkatalysatoren, häufig verwendete Sorten sind: Triethylendiamin, Dimethylethanolamin, N-Methylmorpholin, N, N-Dimethylcyclohexamin

Metallische Alkylverbindungen, häufig verwendete Sorten sind: Organozinnkatalysatoren, können in Zinnoctoat, Zinnoleat und Dibutylzinndilaurat unterteilt werden.

38. Welche sind die am häufigsten verwendeten Polyurethan-Kettenverlängerer oder -vernetzer?

A: Polyole (1,4-Butandiol), alicyclische Alkohole, aromatische Alkohole, Diamine, Alkoholamine (Ethanolamin, Diethanolamin)

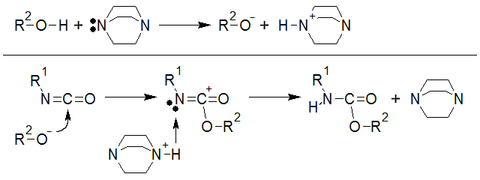

39. Reaktionsmechanismus von Isocyanaten

A: Die Reaktion von Isocyanaten mit aktiven Wasserstoffverbindungen wird dadurch verursacht, dass das nukleophile Zentrum des Moleküls der aktiven Wasserstoffverbindung das NCO-basierte Kohlenstoffatom angreift. Der Reaktionsmechanismus ist wie folgt:

40. Wie beeinflusst die Struktur von Isocyanat die Reaktivität von NCO-Gruppen?

A: Die Elektronegativität der AR-Gruppe: Wenn die R-Gruppe eine elektronenabsorbierende Gruppe ist, ist die Elektronenwolkendichte des C-Atoms in der -NCO-Gruppe geringer und es ist anfälliger für den Angriff von Nukleophilen, d. h. es Es ist einfacher, nukleophile Reaktionen mit Alkoholen, Aminen und anderen Verbindungen durchzuführen. Wenn R eine Elektronendonorgruppe ist und durch die Elektronenwolke übertragen wird, erhöht sich die Elektronenwolkendichte des C-Atoms in der -NCO-Gruppe, wodurch es weniger anfällig für den Angriff von Nukleophilen wird und seine Reaktionsfähigkeit mit aktiven Wasserstoffverbindungen verbessert wird verringern. B. Induktionseffekt: Da das aromatische Diisocyanat zwei NCO-Gruppen enthält, spielt die -NCO-Gruppe, die nicht an der Reaktion teilnimmt, aufgrund der konjugierten Wirkung des aromatischen Rings die Rolle, wenn das erste -NCO-Gen an der Reaktion teilnimmt der elektronenabsorbierenden Gruppe, so dass die Reaktionsaktivität der ersten NCO-Gruppe erhöht wird, was den Induktionseffekt darstellt. C. Sterische Wirkung: Befinden sich in aromatischen Diisocyanatmolekülen gleichzeitig zwei -NCO-Gruppen in einem aromatischen Ring, so ist der Einfluss einer NCO-Gruppe auf die Reaktivität der anderen NCO-Gruppe häufig stärker ausgeprägt. Befinden sich jedoch zwei NCO-Gruppen in unterschiedlichen aromatischen Ringen im selben Molekül oder sind sie durch Kohlenwasserstoffketten oder aromatische Ringe getrennt, ist die Wechselwirkung zwischen ihnen gering und nimmt mit zunehmender Länge der Kohlenwasserstoffkette oder des Kohlenwasserstoffs ab Erhöhung der Anzahl aromatischer Ringe.

41. Arten von Verbindungen mit aktivem Wasserstoff und NCO-Reaktivität

A: Aliphatisches NH2 > Aromatische Gruppe Bozui OH > Wasser > Sekundäres OH > Phenol OH > Carboxylgruppe > Substituierter Harnstoff > Amido > Carbamat. (Wenn die Elektronenwolkendichte des nukleophilen Zentrums höher ist, ist die Elektronegativität stärker und die Reaktionsaktivität mit Isocyanat höher und die Reaktionsgeschwindigkeit schneller; andernfalls ist die Aktivität niedrig.)

42. Einfluss von Hydroxylverbindungen auf ihre Reaktivität mit Isocyanaten

A: Die Reaktivität von Verbindungen mit aktivem Wasserstoff (ROH oder RNH2) hängt mit den Eigenschaften von R zusammen. Wenn R eine elektronenziehende Gruppe (geringe Elektronegativität) ist, ist es schwierig, Wasserstoffatome zu übertragen, und die Reaktion zwischen Verbindungen mit aktivem Wasserstoff und NCO ist schwieriger; Wenn R ein elektronenschiebender Substituent ist, kann die Reaktivität von Verbindungen mit aktivem Wasserstoff mit NCO verbessert werden.

43. Wozu dient die Isocyanatreaktion mit Wasser?

A: Es handelt sich um eine der Grundreaktionen bei der Herstellung von Polyurethanschaum. Bei der Reaktion zwischen ihnen entsteht zunächst eine instabile Carbaminsäure, die dann in CO2 und Amine zerfällt. Bei einem Überschuss an Isocyanat reagiert das resultierende Amin mit dem Isocyanat unter Bildung eines Harnstoffs.

44. Bei der Herstellung von Polyurethan-Elastomeren sollte der Wassergehalt von Polymerpolyolen streng kontrolliert werden

A: In Elastomeren, Beschichtungen und Fasern sind keine Blasen erforderlich, daher muss der Wassergehalt in den Rohstoffen streng kontrolliert werden, normalerweise unter 0,05 %.

45. Unterschiede in der katalytischen Wirkung von Amin- und Zinnkatalysatoren auf Isocyanatreaktionen

A: Tertiäre Aminkatalysatoren haben eine hohe katalytische Effizienz für die Reaktion von Isocyanat mit Wasser, während Zinnkatalysatoren eine hohe katalytische Effizienz für die Reaktion von Isocyanat mit Hydroxylgruppen haben.

46. Warum kann Polyurethanharz als Blockpolymer angesehen werden und welche Merkmale weist die Kettenstruktur auf?

Antwort: Da das Kettensegment von Polyurethanharz aus harten und weichen Segmenten besteht, bezieht sich das harte Segment auf das Kettensegment, das durch die Reaktion von Isocyanat, Kettenverlängerer und Vernetzer an der Hauptkette der Polyurethanmoleküle gebildet wird, und diese Gruppen haben eine größere Kohäsion Energie, größeres Raumvolumen und höhere Steifigkeit. Das weiche Segment bezieht sich auf das Kohlenstoff-Kohlenstoff-Hauptkettenpolymerpolyol, das eine gute Flexibilität aufweist und ein flexibles Segment in der Polyurethan-Hauptkette darstellt.

47. Welche Faktoren beeinflussen die Eigenschaften von Polyurethan-Materialien?

A: Gruppenkohäsionsenergie, Wasserstoffbindung, Kristallinität, Vernetzungsgrad, Molekulargewicht, Hartsegment, Weichsegment.

48. Welche Rohstoffe sind die weichen und harten Segmente in der Hauptkette der Polyurethan-Materialien?

A: Das weiche Segment besteht aus Oligomerpolyolen (Polyester, Polyetherdiole usw.), und das harte Segment besteht aus Polyisocyanaten oder deren Kombination mit kleinen Molekülen als Kettenverlängerer.

49. Wie beeinflussen Weichsegmente und Hartsegmente die Eigenschaften von Polyurethan-Materialien?

A: Weiches Segment: (1) Das Molekulargewicht des weichen Segments: Unter der Annahme, dass das Molekulargewicht des Polyurethans gleich ist und das weiche Segment Polyester ist, nimmt die Festigkeit des Polyurethans mit der Erhöhung des Molekulargewichts zu das Polyesterdiol; Wenn das weiche Segment Polyether ist, nimmt die Festigkeit von Polyurethan mit zunehmendem Molekulargewicht des Polyetherdiols ab, aber die Dehnung nimmt zu. (2) Die Kristallinität des weichen Segments: Sie trägt stärker zur Kristallinität des linearen Polyurethan-Kettensegments bei. Im Allgemeinen ist die Kristallisation vorteilhaft für die Verbesserung der Leistung von Polyurethanprodukten, aber manchmal verringert die Kristallisation die Flexibilität des Materials bei niedrigen Temperaturen und das kristalline Polymer ist oft undurchsichtig.

Hartes Segment: Das harte Kettensegment beeinflusst normalerweise die Erweichungs- und Schmelztemperatur sowie die Hochtemperatureigenschaften des Polymers. Aus aromatischen Isocyanaten hergestellte Polyurethane enthalten starre aromatische Ringe, sodass die Polymerfestigkeit im harten Segment zunimmt und die Materialfestigkeit im Allgemeinen größer ist als die von aliphatischen Isocyanat-Polyurethanen, aber die Beständigkeit gegen UV-Abbau ist schlecht und es kommt leicht zur Vergilbung. Aliphatische Polyurethane vergilben nicht.

50. Klassifizierung von Polyurethanschaum

A: (1) Hartschaum und Weichschaum, (2) Schaum mit hoher und niedriger Dichte, (3) Polyesterschaum, Polyetherschaum, (4) TDI-Schaum, MDI-Schaum, (5) Polyurethanschaum und Polyisocyanuratschaum, (6) Einschrittverfahren und Vorpolymerisationsverfahren, kontinuierliches Verfahren und intermittierende Produktion, (8) Blockschaum und Formschaum.

51. Grundreaktionen bei der Schaumherstellung

A: Es bezieht sich auf die Reaktion von -NCO mit -OH, -NH2 und H2O, und bei der Reaktion mit Polyolen bezieht sich die „Gelreaktion“ im Schäumungsprozess im Allgemeinen auf die Bildungsreaktion von Carbamat. Da der Schaumrohstoff multifunktionale Rohstoffe verwendet, entsteht ein vernetztes Netzwerk, das eine schnelle Gelierung des Schaumsystems ermöglicht.

Die Schaumreaktion erfolgt im Schaumsystem in Gegenwart von Wasser. Unter der sogenannten „Schaumreaktion“ versteht man im Allgemeinen die Reaktion von Wasser und Isocyanat zur Bildung von substituiertem Harnstoff und Freisetzung von CO2.

52. Keimbildungsmechanismus von Blasen

Der Rohstoff reagiert in einer Flüssigkeit oder abhängig von der durch die Reaktion erzeugten Temperatur, um eine gasförmige Substanz zu erzeugen und das Gas zu verflüchtigen. Mit fortschreitender Reaktion und der Entstehung großer Mengen an Reaktionswärme nahm die Menge an gasförmigen Stoffen und deren Verflüchtigung kontinuierlich zu. Wenn die Gaskonzentration über die Sättigungskonzentration hinaus ansteigt, beginnt sich in der Lösungsphase eine anhaltende Blase zu bilden, die aufsteigt.

53. Die Rolle des Schaumstabilisators bei der Herstellung von Polyurethanschaum

A: Es hat eine emulgierende Wirkung, so dass die gegenseitige Löslichkeit zwischen den Komponenten des Schaummaterials verbessert wird; Nach der Zugabe von Silikontensid wird die erhöhte freie Energie, die für die Gasdispersion erforderlich ist, verringert, da dadurch die Oberflächenspannung γ der Flüssigkeit stark verringert wird, so dass die im Rohmaterial dispergierte Luft während des Mischvorgangs eher zur Keimbildung neigt trägt zur Bildung kleiner Bläschen bei und verbessert die Stabilität des Schaums.

54. Stabilitätsmechanismus von Schaum

A: Die Zugabe geeigneter Tenside begünstigt die Bildung einer feinen Blasendispersion.

55. Bildungsmechanismus von offenzelligem Schaum und geschlossenzelligem Schaum

A: Der Bildungsmechanismus von offenzelligem Schaum: Wenn in der Blase ein großer Druck herrscht, ist die Festigkeit der durch die Gelreaktion gebildeten Blasenwand in den meisten Fällen nicht hoch und der Wandfilm kann der verursachten Dehnung nicht standhalten Durch den steigenden Gasdruck wird die Blasenwandfolie angezogen, das Gas entweicht aus dem Bruch und bildet den offenzelligen Schaum.

Mechanismus zur Bildung von geschlossenzelligem Schaum: Beim Hartblasensystem ist die Gelgeschwindigkeit aufgrund der Reaktion multifunktionaler Polyetherpolyole mit niedrigem Molekulargewicht und Polyisocyanat relativ hoch und das Gas in der Blase kann die Blasenwand nicht durchbrechen , wodurch der geschlossenzellige Schaum entsteht.

56. Schaummechanismus des physikalischen Schaummittels und des chemischen Schaummittels

A: Physikalisches Treibmittel: Beim physikalischen Treibmittel handelt es sich um Schaumporen, die durch die Änderung der physikalischen Form einer bestimmten Substanz entstehen, d. h. durch die Ausdehnung von Druckgas, die Verflüchtigung von Flüssigkeiten oder die Auflösung von Feststoffen.

Chemische Treibmittel: Chemische Treibmittel sind Verbindungen, die bei der Zersetzung durch Hitze Gase wie Kohlendioxid und Stickstoff freisetzen und feine Poren in der Polymerzusammensetzung bilden.

57. Herstellungsverfahren für weichen Polyurethanschaum

A: Einstufige Methode und Präpolymermethode

Prepolymer-Methode: Das heißt, die Reaktion von Polyetherpolyol und überschüssigem TDI wird zu einem Prepolymer mit freien NCO-Gruppen verarbeitet und dann mit Wasser, Katalysator, Stabilisator usw. gemischt, um Schaum herzustellen. Einstufige Methode: Eine Vielzahl von Rohstoffen wird durch Berechnung direkt in den Mischkopf gemischt und es entsteht ein Schritt aus Schaum, der in kontinuierliche und intermittierende unterteilt werden kann.

58. Eigenschaften des horizontalen Schäumens und des vertikalen Schäumens

Methode mit ausgeglichener Druckplatte: gekennzeichnet durch die Verwendung von Oberpapier und oberer Abdeckplatte. Überlaufrillenmethode: gekennzeichnet durch die Verwendung einer Überlaufrille und einer Förderband-Landeplatte.

Vertikale Schäumeigenschaften: Sie können einen kleinen Durchfluss verwenden, um eine große Querschnittsfläche von Schaumstoffblöcken zu erhalten, und normalerweise verwenden Sie eine horizontale Schäummaschine, um den gleichen Abschnitt des Blocks zu erhalten. Der Durchfluss ist drei- bis fünfmal größer als der vertikale schäumend; Aufgrund des großen Querschnitts des Schaumstoffblocks gibt es keine Ober- und Unterhaut und auch die Randhaut ist dünn, sodass der Schnittverlust stark reduziert wird. Die Ausrüstung deckt eine kleine Fläche ab, die Anlagenhöhe beträgt etwa 12 bis 13 m und die Investitionskosten der Anlage und Ausrüstung sind niedriger als die des horizontalen Schäumprozesses; Der Trichter und das Modell lassen sich leicht austauschen, um zylindrische oder rechteckige Schaumstoffkörper, insbesondere runde Schaumstoffblöcke zum Rotationsschneiden, herzustellen.

59. Grundlegende Punkte der Rohstoffauswahl für weichschäumende Zubereitungen

A: Polyol: Polyetherpolyol für gewöhnlichen Blockschaum, Molekulargewicht beträgt im Allgemeinen 3000 bis 4000, hauptsächlich Polyethertriol. Für hochelastischen Schaumstoff wird Polyethertriol mit einem Molekulargewicht von 4500 bis 6000 verwendet. Mit zunehmendem Molekulargewicht nehmen Zugfestigkeit, Dehnung und Elastizität des Schaums zu. Die Reaktivität ähnlicher Polyether nahm ab. Mit der Erhöhung des Funktionsgrads von Polyether wird die Reaktion relativ beschleunigt, der Vernetzungsgrad von Polyurethan erhöht, die Schaumhärte erhöht und die Dehnung verringert. Isocyanat: Der Isocyanat-Rohstoff von Polyurethan-Weichblockschaum ist hauptsächlich Toluoldiisocyanat (TDI-80). Die relativ geringe Aktivität von TDI-65 wird nur für Polyester-Polyurethanschaum oder speziellen Polyetherschaum verwendet. Katalysator: Die katalytischen Vorteile des Massenschäumens von Weichschaum lassen sich grob in zwei Kategorien einteilen: Die eine sind metallorganische Verbindungen, wobei Zinncaprylat am häufigsten verwendet wird; Ein anderer Typ sind tertiäre Amine, die üblicherweise als Dimethylaminoethylether verwendet werden. Schaumstabilisator: In Polyester-Polyurethan-Massenschaum werden hauptsächlich Nicht-Silizium-Tenside verwendet, und in Polyether-Massenschaum wird hauptsächlich Organosiliciumdioxid-oxidiertes Olefin-Copolymer verwendet. Schaummittel: Im Allgemeinen wird nur Wasser als Schaummittel verwendet, wenn die Dichte der Polyurethan-Weichblockblasen mehr als 21 kg pro Kubikmeter beträgt; Verbindungen mit niedrigem Siedepunkt wie Methylenchlorid (MC) werden nur in Formulierungen mit niedriger Dichte als Hilfstreibmittel verwendet.

60. Einfluss von Umgebungsbedingungen auf die physikalischen Eigenschaften von Blockschäumen

A: Der Einfluss der Temperatur: Die Schaumreaktion von Polyurethan beschleunigt sich, wenn die Materialtemperatur steigt, was bei empfindlichen Formulierungen die Gefahr von Kernverbrennungen und Bränden mit sich bringt. Der Einfluss der Luftfeuchtigkeit: Mit zunehmender Luftfeuchtigkeit nimmt aufgrund der Reaktion der Isocyanatgruppe im Schaum mit Wasser in der Luft die Härte des Schaums ab und die Dehnung zu. Die Zugfestigkeit des Schaums steigt mit zunehmender Harnstoffgruppe. Der Einfluss des atmosphärischen Drucks: Bei gleicher Formel verringert sich beim Schäumen in größerer Höhe die Dichte deutlich.

61. Der Hauptunterschied zwischen dem Rohmaterialsystem für kaltgeformten Weichschaum und heißgeformten Schaum

A: Die beim Kalthärten verwendeten Rohstoffe weisen eine hohe Reaktivität auf, und während des Aushärtens ist keine externe Erwärmung erforderlich. Abhängig von der vom System erzeugten Wärme kann die Aushärtereaktion grundsätzlich in kurzer Zeit abgeschlossen werden, und die Form kann innerhalb weniger Minuten nach der Injektion der Rohstoffe freigesetzt werden. Die Rohstoffreaktivität von heißhärtendem Formschaum ist gering, und die Reaktionsmischung muss nach dem Schäumen in der Form zusammen mit der Form erhitzt werden, und das Schaumprodukt kann nach vollständiger Reifung im Backkanal freigesetzt werden.

62. Was sind die Eigenschaften von kaltgeformtem Weichschaum im Vergleich zu warmgeformtem Schaum?

A: ① Der Produktionsprozess erfordert keine externe Wärme und kann viel Wärme sparen. ② Hoher Durchhangkoeffizient (Zusammenfaltbarkeitsverhältnis), gute Komfortleistung; ③ Hohe Rückprallrate; ④ Schaum ohne Flammschutzmittel hat auch bestimmte flammhemmende Eigenschaften; ⑤ Kurzer Produktionszyklus, kann Schimmel einsparen und Kosten sparen.

63. Eigenschaften und Verwendung von Soft Bubble bzw. Hard Bubble

A: Eigenschaften weicher Blasen: Die Zellstruktur weicher Polyurethanblasen ist größtenteils offen. Im Allgemeinen weist es eine geringe Dichte, eine gute elastische Erholung, Schallabsorption, Luftdurchlässigkeit, Wärmespeicherung und andere Eigenschaften auf. Verwendung: Hauptsächlich für Möbel, Kissenmaterial, Fahrzeugsitzkissenmaterial, eine Vielzahl von laminierten Verbundwerkstoffen mit weicher Polsterung, industrieller und ziviler Weichschaum wird auch als Filtermaterial, Schalldämmmaterial, stoßfestes Material, Dekorationsmaterial und Verpackungsmaterial verwendet und Wärmedämmstoffe.

Eigenschaften von Hartschaum: Polyurethanschaum hat ein geringes Gewicht, eine hohe spezifische Festigkeit und eine gute Dimensionsstabilität; Die Wärmedämmleistung von Polyurethan-Hartschaum ist überlegen. Starke Haftkraft; Gutes Alterungsverhalten, lange adiabatische Lebensdauer; Die Reaktionsmischung hat eine gute Fließfähigkeit und kann den Hohlraum oder Raum mit komplexer Form reibungslos füllen. Der Rohstoff für die Herstellung von Polyurethan-Hartschaum weist eine hohe Reaktivität auf, kann eine schnelle Aushärtung erreichen und eine hohe Effizienz und Massenproduktion in der Fabrik erreichen.

Verwendung: Wird als Isoliermaterial für Kühlschränke, Gefrierschränke, Kühlcontainer, Kühllager, Isolierung von Öl- und Warmwasserleitungen, Isolierung von Gebäudewänden und Dächern, isolierende Sandwichplatten usw. verwendet.

64. Kernpunkte der Gestaltung harter Blasenformeln

A: Polyole: Polyetherpolyole, die für Hartschaumformulierungen verwendet werden, sind im Allgemeinen hochenergetische Polypropylenoxidpolyole mit hohem Hydroxylwert (niedrigem Molekulargewicht); Isocyanat: Derzeit wird für harte Blasen hauptsächlich Polymethylenpolyphenylpolyisocyanat (allgemein als PAPI bekannt) als Isocyanat verwendet, d. h. Roh-MDI und polymerisiertes MDI; Treibmittel: (1) FCKW-Treibmittel (2) HFCKW- und HFC-Treibmittel (3) Pentan-Treibmittel (4) Wasser; Schaumstabilisator: Der Schaumstabilisator, der für die Formulierung von Polyurethan-Hartschaum verwendet wird, ist im Allgemeinen ein Blockpolymer aus Polydimethylsiloxan und Polyoxolefin. Derzeit sind die meisten Schaumstabilisatoren hauptsächlich vom Typ Si-C; Katalysator: Der Katalysator der Hartblasenformulierung besteht hauptsächlich aus tertiärem Amin, und bei besonderen Anlässen kann ein Organozinnkatalysator verwendet werden; Weitere Zusatzstoffe: Je nach den Anforderungen und Bedürfnissen verschiedener Verwendungszwecke von Polyurethan-Hartschaumprodukten können der Formel Flammschutzmittel, Öffnungsmittel, Rauchhemmer, Anti-Aging-Mittel, Antischimmelmittel, Zähigkeitsmittel und andere Zusatzstoffe zugesetzt werden.

65. Prinzip der Herstellung von Ganzhautformschaum

A: Integralschaum (ISF), auch bekannt als Self-Skinning-Schaum (self-skinning foam), ist ein Kunststoffschaum, der zum Zeitpunkt der Herstellung seine eigene dichte Haut bildet.

66. Eigenschaften und Verwendung von mikroporösen Polyurethan-Elastomeren

A: Eigenschaften: Polyurethan-Elastomer ist ein Blockpolymer, das im Allgemeinen aus einem flexiblen langkettigen Oligomer-Polyol-Weichsegment, Diisocyanat und Kettenverlängerer besteht, um ein Hartsegment zu bilden, wobei Hartsegmente und Weichsegmente abwechselnd angeordnet sind und eine sich wiederholende Struktureinheit bilden. Das Polyurethan enthält nicht nur Ammoniakestergruppen, sondern kann auch Wasserstoffbrückenbindungen innerhalb und zwischen Molekülen bilden, und die weichen und harten Segmente können Mikrophasenbereiche bilden und eine Mikrophasentrennung bewirken.

67. Was sind die wichtigsten Leistungsmerkmale von Polyurethan-Elastomeren?

A: Leistungsmerkmale: 1, hohe Festigkeit und Elastizität, kann in einem breiten Härtebereich (Shaw A10 ~ Shaw D75) sein, um eine hohe Elastizität aufrechtzuerhalten; Im Allgemeinen kann die erforderliche niedrige Härte ohne Weichmacher erreicht werden, sodass keine Probleme durch Weichmachermigration entstehen; 2, bei gleicher Härte höhere Tragfähigkeit als andere Elastomere; 3, ausgezeichnete Verschleißfestigkeit, seine Verschleißfestigkeit beträgt das 2- bis 10-fache der von Naturkautschuk; 4. Ausgezeichnete Öl- und Chemikalienbeständigkeit; Strahlungsbeständiges aromatisches Polyurethan; Ausgezeichnete Sauerstoffbeständigkeit und Ozonbeständigkeit; 5, hohe Schlagfestigkeit, gute Ermüdungsfestigkeit und Schockfestigkeit, geeignet für Hochfrequenz-Biegeanwendungen; 6, Flexibilität bei niedrigen Temperaturen ist gut; 7, gewöhnliches Polyurethan kann nicht über 100 ℃ verwendet werden, aber die Verwendung einer speziellen Formel kann einer hohen Temperatur von 140 ℃ standhalten; 8, Form- und Verarbeitungskosten sind relativ niedrig.

68. Polyurethanelastomere werden nach Polyolen, Isocyanaten, Herstellungsverfahren usw. klassifiziert

A: 1. Je nach Rohstoff des Oligomerpolyols können Polyurethanelastomere in Polyestertyp, Polyethertyp, Polyolefintyp, Polycarbonattyp usw. unterteilt werden. Polyethertyp kann je nach Sorte in Polytetrahydrofurantyp und Polypropylenoxidtyp unterteilt werden; 2. Je nach Unterschied zwischen Diisocyanat kann es in aliphatische und aromatische Elastomere unterteilt und in TDI-Typ, MDI-Typ, IPDI-Typ, NDI-Typ und andere Typen unterteilt werden. Aufgrund des Herstellungsprozesses werden Polyurethan-Elastomere traditionell in drei Kategorien eingeteilt: Gusstyp (CPU), Thermoplastizität (TPU) und Mischtyp (MPU).

69. Welche Faktoren beeinflussen die Eigenschaften von Polyurethan-Elastomeren aus Sicht der Molekülstruktur?

A: Aus der Sicht der Molekülstruktur ist Polyurethanelastomer ein Blockpolymer, das im Allgemeinen aus Oligomerpolyolen, flexiblen langkettigen Weichsegmenten, Diisocyanat und Kettenverlängerern besteht, um ein Hartsegment zu bilden, wobei Hartsegmente und Weichsegmente abwechselnd angeordnet sind und eine sich wiederholende Form bilden Struktureinheit. Das Polyurethan enthält nicht nur Ammoniakestergruppen, sondern kann auch Wasserstoffbrückenbindungen innerhalb und zwischen Molekülen bilden, und die weichen und harten Segmente können Mikrophasenbereiche bilden und eine Mikrophasentrennung bewirken. Diese strukturellen Eigenschaften verleihen Polyurethan-Elastomeren eine hervorragende Verschleißfestigkeit und Zähigkeit, die als „verschleißfester Gummi“ bezeichnet werden.

70. Leistungsunterschied zwischen gewöhnlichen Polyester-Elastomeren und Polytetrahydrofuranether-Elastomeren

A: Polyestermoleküle enthalten mehr polare Estergruppen (-COO-), die starke intramolekulare Wasserstoffbrückenbindungen bilden können, sodass Polyesterpolyurethan eine hohe Festigkeit, Verschleißfestigkeit und Ölbeständigkeit aufweist.

Das aus Polyetherpolyolen hergestellte Elastomer weist eine gute Hydrolysestabilität, Witterungsbeständigkeit, Kälteflexibilität und Schimmelbeständigkeit auf. Artikelquelle/Polymer-Lernforschung

Zeitpunkt der Veröffentlichung: 17. Januar 2024